Innowacyjne technologie w tłoczeniu blach

W dzisiejszych czasach innowacyjne technologie w tłoczeniu blach zmieniają oblicze produkcji, wprowadzając precyzyjne rozwiązania, które pozwalają osiągnąć niespotykaną dotąd jakość i wydajność. Dzięki zastosowaniu zaawansowanych systemów sterowania oraz monitorowania procesów, tradycyjne tłoczniki i wykrojniki są nieustannie udoskonalane, by sprostać rosnącym wymaganiom przemysłu. Przykładem takiego podejścia są rozwiązania dostępne w regionie Poznania, gdzie firma oferuje nowoczesne rozwiązania z zakresu obróbki skrawaniem, łącząc precyzję wykonywania wykrojników z innowacyjnymi technologiami. Wśród nich szczególną uwagę przyciągają wykrojniki poznań, które dzięki zastosowaniu najnowszych trendów w automatyzacji oraz cyfryzacji maszyn produkcyjnych umożliwiają realizację nawet najbardziej złożonych projektów. W efekcie proces tłoczenia blach staje się nie tylko bardziej precyzyjny, ale również bardziej elastyczny i dostosowany do specyficznych potrzeb różnych gałęzi przemysłu.

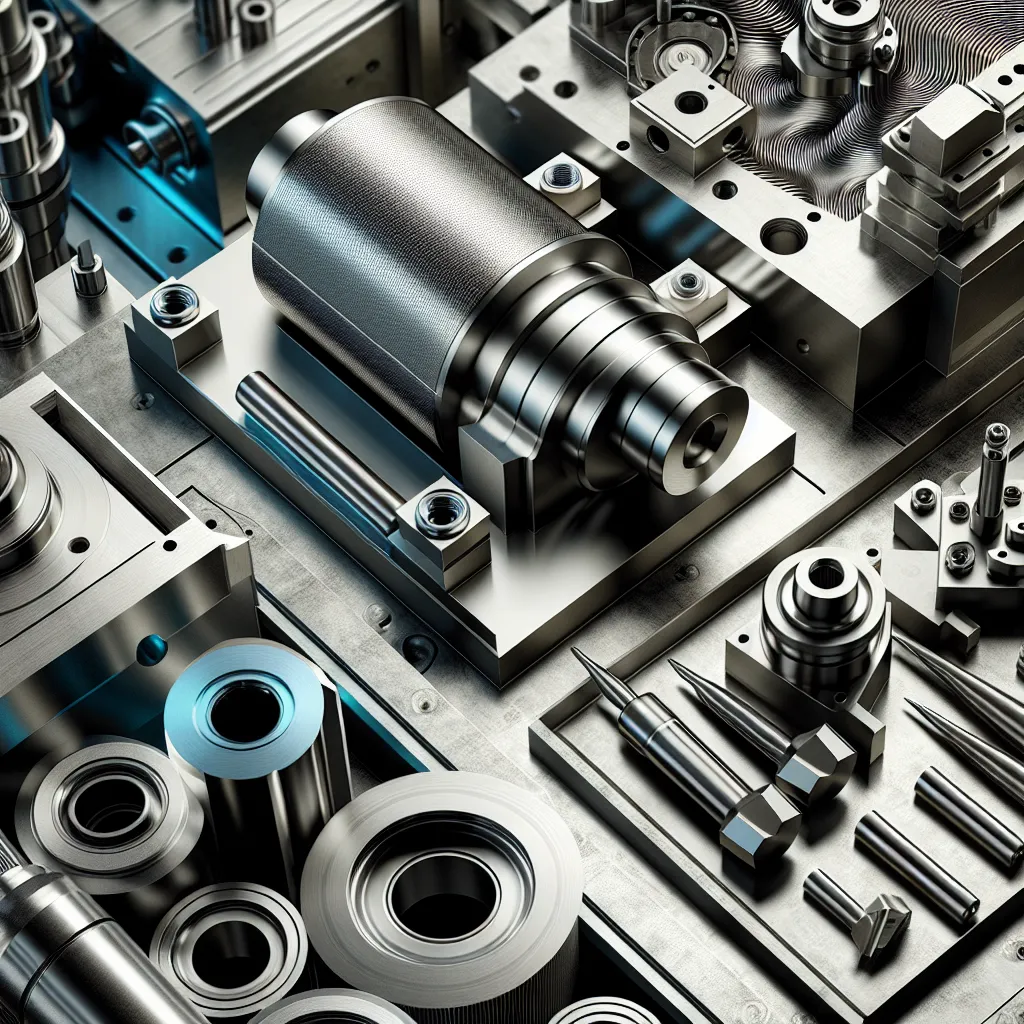

Zaawansowane wykrojniki i tłoczniki w produkcji

W dzisiejszych czasach nowoczesne technologie w tłoczeniu blach odgrywają kluczową rolę w usprawnianiu produkcji. Zaawansowane wykrojniki i tłoczniki stanowią fundament innowacyjnych systemów, które umożliwiają precyzyjne i szybkie formowanie elementów metalowych, zwiększając tym samym wydajność procesów produkcyjnych. Dzięki zastosowaniu specjalistycznych narzędzi, takich jak wykrojniki wykorzystywane w technologii tłoczenia blach, możliwe jest osiągnięcie doskonałej jakości wykonania przy minimalizacji strat materiałowych. Nowoczesne tłoczniki wyposażone w zaawansowane systemy sterowania oraz czujniki precyzyjnie monitorujące każdy etap produkcji, pozwalają na efektywne dostosowywanie parametrów tłoczenia nawet w przypadku najbardziej skomplikowanych projektów. Dodatkowo, integracja obróbki skrawaniem z technologiami tłoczenia zwiększa możliwości produkcyjne, umożliwiając realizację precyzyjnych detali i złożonych kształtów. Innowacyjne podejście do projektowania wykrojników oraz tłoczników pozwala przedsiębiorstwom na osiągnięcie konkurencyjności na rynku, gdzie szybkość produkcji, wysokiej jakości wykonanie oraz oszczędność surowców stają się kluczowymi czynnikami sukcesu. W rezultacie, inwestycje w nowoczesne technologie, takie jak automatyzacja procesów tłoczenia blach przy użyciu zaawansowanych wykrojników i tłoczników, są niezbędne do utrzymania wysokiej wydajności oraz elastyczności produkcji w dynamicznie zmieniającym się środowisku przemysłowym.

Rewolucja obróbki skrawaniem w erze cyfrowej

W erze cyfrowej obserwujemy rewolucję w obróbce skrawaniem, która wraz z dynamicznym rozwojem technologii zmienia tradycyjne metody produkcji. Nowoczesne technologie, takie jak zaawansowane sterowanie numeryczne CNC, systemy CAD/CAM, a także narzędzia oparte na rozwiązaniach Przemysł 4.0, rewolucjonizują procesy wykrojnictwa, tłoczenia blach oraz produkcji wykrojników i tłoczników. Cyfrowa transformacja umożliwia precyzyjną analizę procesów produkcyjnych, automatyzację oraz optymalizację parametrów pracy maszyn, co przekłada się na lepszą wydajność, wyższą jakość i zmniejszenie liczby błędów produkcyjnych.

Dzięki integracji rozwiązań takich jak Internet Rzeczy (IoT) i sztucznej inteligencji (AI), maszyny do obróbki skrawaniem mogą przeprowadzać samodiagnozę i dostosowywać swoje parametry w czasie rzeczywistym. Pozwala to między innymi na monitorowanie zużycia narzędzi, prognozowanie koniecznych napraw oraz minimalizację przestojów produkcyjnych, co jest niezwykle istotne w kontekście dynamicznie zmieniających się potrzeb rynku.

Rewolucja w obróbce skrawaniem dotyka także obszaru wykrojników i tłoczników – nowoczesne systemy komputerowe i algorytmy optymalizacyjne pozwalają na tworzenie bardziej złożonych projektów, efektywną realizację prototypów oraz szybką adaptację do wymagań niestandardowych produkcji. Wdrożenie cyfrowego bliźniaka, który symuluje procesy obróbcze, jest kolejnym przykładem innowacji, umożliwiającej precyzyjne monitorowanie i przewidywanie wyników produkcji.

Reasumując, rozwój technologii cyfrowych w obróbce skrawaniem to nie tylko krok milowy w zwiększeniu efektywności, ale przede wszystkim fundament przyszłości przemysłu metalowego, który integruje tradycyjne techniki obróbcze z nowoczesnymi systemami automatyzacji i analizy danych. Te zmiany wpływają korzystnie na jakość produkcji, umożliwiając tworzenie wykrojników i tłoczników o niespotykanej dotąd precyzji i trwałości, co stanowi odpowiedź na rosnące wymagania współczesnego rynku przemysłowego.

Automatyzacja procesów produkcyjnych

W dzisiejszych czasach automatyzacja procesów produkcyjnych staje się kluczowym elementem zwiększania efektywności i precyzji w przemyśle. Nowoczesne technologie w tłoczeniu blach, wykorzystujące zaawansowane wykrojniki oraz tłoczniki, rewolucjonizują procesy produkcyjne, umożliwiając realizację nawet najbardziej wymagających projektów. Integracja systemów automatyzacji z tradycyjną obróbką skrawaniem przynosi szereg korzyści – od poprawy jakości końcowego produktu, poprzez zwiększenie wydajności, aż po redukcję kosztów operacyjnych. Wdrażanie robotyzacji oraz inteligentnych systemów kontrolnych umożliwia precyzyjne sterowanie maszynami, co znacząco zmniejsza ryzyko błędów ludzkich i umożliwia wykonywanie bardzo skomplikowanych operacji obróbczych. Zastosowanie zaawansowanych czujników i systemów monitoringu w czasie rzeczywistym pozwala na bieżące korygowanie parametrów pracy wykrojników, tłoczników oraz maszyn do obróbki skrawaniem, dzięki czemu procesy produkcyjne są nie tylko bardziej niezawodne, ale także bardziej elastyczne, co jest niezwykle ważne w dynamicznie zmieniających się warunkach rynkowych. Automatyzacja procesów produkcyjnych otwiera nowe perspektywy w zakresie optymalizacji produkcji, umożliwiając firmom osiągnięcie wyższych standardów jakości i konkurencyjności na globalnym rynku przemysłowym.